車輪鍛件圖紙是怎樣設計的

車輪鍛件圖的設計方法與要點

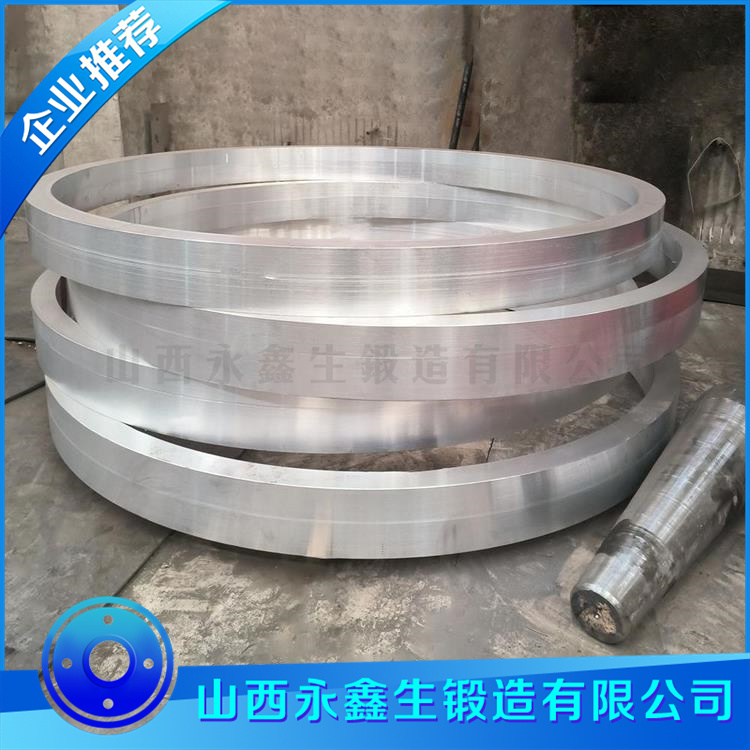

車輪鍛件圖是鍛造工藝的核心技術(shù)文件,直接影響產(chǎn)品質(zhì)量、材料利用率和生產(chǎn)成本。其設計需綜合考慮材料特性、鍛造工藝、后續(xù)加工等因素。以下是詳細設計流程及關(guān)鍵要點。

一、車輪鍛件圖設計流程

1. 原始數(shù)據(jù)收集

產(chǎn)品需求:車輪用途(汽車、高鐵、工程機械等)、承載要求、使用環(huán)境。

材料選擇:碳鋼、合金鋼、鋁合金等(影響鍛造溫度、變形抗力)。

參考標準:ISO、ASTM、GB/T等(如高鐵車輪需符合EN 13262)。

2. 初步結(jié)構(gòu)設計

輪輞(Rim):與輪胎接觸部分,需考慮胎圈座角度、寬度。

輪輻(Spoke):連接輪輞與輪轂,影響力學性能和輕量化。

輪轂(Hub):中心安裝孔,需保證與車軸的配合精度(如H7公差)。

3. 鍛造工藝性優(yōu)化

分模面選擇:

通常沿車輪軸向?qū)ΨQ分模(減少飛邊,便于脫模)。

避免分模面位于高應力區(qū)域(如輪輻根部)。

拔模斜度:

外表面:3°~5°(便于脫模)。

內(nèi)表面:5°~7°(高合金鋼需更大斜度)。

圓角設計:

避免尖角,防止應力集中(輪輻與輪輞過渡R≥5mm)。

4. 余量與公差設定

機加工余量:

普通鋼車輪:單邊2~3mm(輪輞)、3~5mm(輪轂孔)。

精密鍛造:單邊1~2mm(減少后續(xù)加工成本)。

鍛造公差:

直徑方向:±1~2mm(取決于設備精度)。

厚度方向:±0.5~1mm。

5. 飛邊槽設計

作用:容納多余金屬,保證型腔充滿。

參數(shù):

橋部寬度:4~8mm(高合金鋼取大值)。

倉部高度:20~30mm(根據(jù)鍛件大小調(diào)整)。

二、車輪鍛件圖的核心內(nèi)容

一份完整的車輪鍛件圖應包含以下要素:

1. 三維模型與二維工程圖

主視圖:展示輪輞、輪輻、輪轂結(jié)構(gòu)。

剖面圖:顯示內(nèi)部厚度變化、圓角過渡。

尺寸標注:關(guān)鍵尺寸(輪徑、輪寬、螺栓孔位置度)。

2. 技術(shù)要求

材料標準:如34CrNiMo6(高鐵車輪常用)。

鍛造流線要求:流線需沿輪廓分布,不得切斷。

熱處理規(guī)范:如調(diào)質(zhì)處理(淬火+回火至HRC 28-32)。

表面質(zhì)量:無折疊、裂紋等缺陷(參考GB/T 12361)。

3. 模具圖關(guān)聯(lián)設計

上模與下模:分模面需與鍛件圖一致。

頂出機構(gòu):避免鍛件卡模(尤其深腔車輪)。

三、設計案例分析(汽車鋼制輪轂鍛件)

參數(shù) 設計值 說明

材料 40Cr 調(diào)質(zhì)后抗拉強度≥800MPa

輪徑 Φ500±1mm 機加工后最終尺寸Φ498mm

輪寬 200±1.5mm 含單邊2mm余量

輪輻厚度 15±0.8mm 過渡圓角R8mm

螺栓孔 5×Φ20±0.1mm 位置度公差Φ0.2mm

四、常見設計錯誤與優(yōu)化方向

1. 典型問題

分模不合理:導致飛邊過大或充型不足。

圓角過小:鍛造時金屬流動困難,產(chǎn)生折疊。

余量過大:增加材料與機加工成本。

2. 優(yōu)化方法

數(shù)值模擬:使用DEFORM/Forge軟件預測金屬流動、缺陷風險。

拓撲優(yōu)化:在保證強度下減重(如輪輻鏤空設計)。

標準化設計:參考行業(yè)成熟案例(如高鐵車輪EN標準)。

五、總結(jié)

車輪鍛件圖設計需兼顧功能性、工藝性、經(jīng)濟性,關(guān)鍵步驟包括:

結(jié)構(gòu)設計 → 2. 工藝優(yōu)化 → 3. 余量/公差設定 → 4. 模具匹配

未來趨勢:

輕量化:結(jié)合有限元分析(FEA)優(yōu)化壁厚。

智能化:AI輔助設計提升效率。

綠色制造:精密鍛件鍛造減少材料浪費。

我們只做好鍛件 環(huán)形鍛件www.geekblue.cn

文章原創(chuàng)如需轉(zhuǎn)載請注明永鑫生鍛造廠提供!

新浪微博

新浪微博 騰訊微博

騰訊微博